※新带型——大型挡边输送带是能满足上述要求的首选装备。因新带型的工作特点和结构形态而提出了长使用寿命和高可靠性能的高质量要求。

※挡边输带是挡边输送机的关键件,是实现大倾角(最大倾角p。可达90。)高效率连续输送的必须件,优化其性能提高其质量是新带型满足用户要求和占领市场的根本。

1.挡边输送带的构形和工作状态

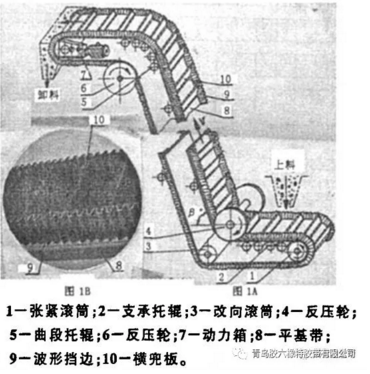

青岛胶六挡边输送带(机)之所以能够实现大倾角高效率大运量输送,是由其具有独特的结构形式所决定的,其结构形式和工作状态及传动方式如图1A、B所示(机架未画出)。挡边输送带是沿平基带体(图1A、B件8)之两侧边附加两条波形挡料边(图1A、B件9),并化其两波形挡边之间设置横向兜料板(图1A、B件10),三者通过粘接并硫化使之成为一整体,经三者组合粘接后的带体构成柔性链斗式结构(如图1B所示),因而可以实现大倾角高效率输送,且使被输送之散料不下滑不撤落。当带体宽度B≥1400mm,挡边高H≥240mm时,常称为大型号波形挡边输送带。国内目前所用之大型号挡边输送带(机)其最大输送能力为1000~1200m3/h,牵引功率为100~180kW。对于制造难度较大的大型重载挡边输送带进行性能优化延长使用寿命,对可靠性进行研究和技术改进,是满足企业近距离大倾角高效率输送的新课题。

2质量优化和技术改进

2.1带体材料的优化改进

为了满足大型重载挡边输送带承载负荷重和牵引动力大的工作要求,对其所用材料优化改进的具体措施是:

(1)平基带体骨架材料选用抗拉强度大的聚酯帘布作抗拉体,其拉伸强度为200kg/2.5cm,是普通棉帆布的3倍;

(2)为了提高平基带体和波形挡边的耐磨和抗断裂性能,在胶体内掺人了适量聚酯短纤维,根据对胶体的性能要求掺入量可在10%~20%选配使用。为了提高聚酯短纤维与胶体介面的粘合力,所用聚酯短纤维必须经过提高浸润性预处理后再参与胶料混炼。掺入短纤给后波形挡边的耐撕裂强度可达到80~kN·m~,拉伸强度可达到20~26MPa,对提高胶体性能效果颇为理想。

2.2结构形式的优化改进

2.2.1在平基带体中性层加设横向刚性加强层

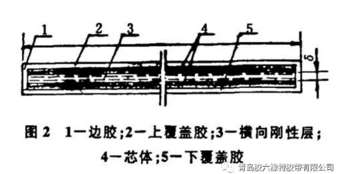

为使带体承载能力提高,带体负载后横向弯曲变形最小,即提高带体横向刚性是减少带体横向承载变形增大带体承载能力的关键。带体的横向刚性值是指在带体的横向垂直截面内,自由支撑带体之两侧边缘,因带体自重而引起带体的弯曲下重量与带体宽度量值之比。高横向刚性的挡边输送带其横向刚性值技术标准要求不大于0.05,经对带体结构优化改进,加设横向刚性加强层后其横向刚性检测值为0.036,带体承载后横向变形减小,可使承载能力提高15%~20%。提高大型重载挡边输送带横向刚性的有效措施是在平基带体之多层抗拉体帆布层间设置经特殊混炼和压延的聚酯短纤维专用复合胶层,即聚酯短纤维

胶六输送带在胶层内沿带体横向单一方向布置埋设的胶层(如图2所示)。这种具有使带体横向抗弯能力增强的专用复合胶层的使用可使带体的横向刚性值较普通结构的挡边输送带提高2.5倍,即使其横向刚性值由0.09提高到0.036。

]

]

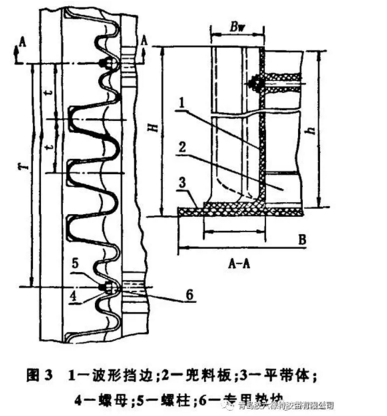

2.2.2波形挡边采用双“S”形伸缩结构

带体在改向时,因其在传动包角范围内沿滚筒半径弯曲,使波形挡边在展伸时与兜料板的螺柱(图3件5)联接处产生应力,为使其挡边在改向展伸时与螺柱联接处的变形和应力减小,在螺柱联接处采用小“S”伸缩边(如图3),因小“S”伸缩边在改向时变形小,因而能使改向变形所引起的应力变小,对延长挡边工作寿命起到了优化作用。双“S”形伸缩挡边的改进,对大型输送带挡边减小变形应力极为有利。

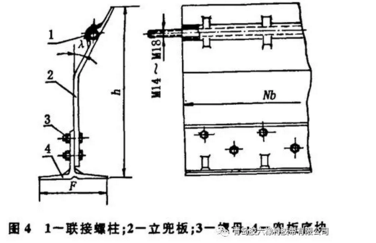

2.2.3兜料板采用组合结构

组合式兜料板其结构如图4所示,其主要优点是:

(1)制造工艺性好,硫化模简单,制造容易。兜板分体制作使结构简化易于保证产品硫化质量;

(2)分体后的立板块(图4件2)磨损后可进行更换,对延长带体使用寿命有利;

(3)兜板底板块(图4件4)因去掉立板块后使其与平基带体进行粘接硫化时使用专用模具更为方便;

(4)立板块弯曲人角的设置使挡边带在大倾角输送时对增加其装载量提供了容料空间,增大了输送能力。

2.2.4兜料与挡边用螺栓强化联接

兜板与挡边使用双头螺柱强化联接(见图3件5),其主要作用是提高了兜板的承载能力,克服了兜板承载后向后弯曲变形,又能阻止散料从兜料两端挤压挡边产生变形受损,因而能有效地优化兜板及挡边的受力状态,使承载能力提高。

2.3粘接硫化工艺及效果

为了优化制造工艺,挡边输送带采用平基带体、挡边、兜板三件分体制作,然后采用三者贴合粘接再进行粘接面硫化(又称二次硫化),使其成为柔性链斗式结构之整体带(见图1)。进行粘接面硫化的主要目的是提高粘接强度和保证粘拉强度的均匀性。

在生产中波形挡边输送带采用三件分体制作是为了:

(1)使硫化模制作较为容易;

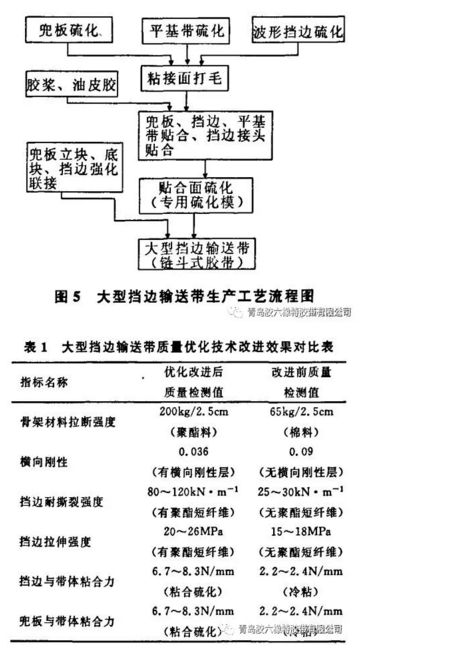

(2)便于根据各分体件的不同厚度不同胶料进行硫化工艺的制定,有利于提高硫化质量和实现最佳耐用度的综合控制。粘合面硫化工艺取代普通冷粘工艺其粘接强度可提高3~3.5倍。大型挡边输送带质量优化技术改进效果如表1所示。

大型挡边输送带整体带粘接硫化工艺流程如图5所示。

3结语

对大型挡边输送带的材料优化、结构改进、工艺革新等多方面研究试验与技术改进,使其产品质量和使用帮寿命的提高更为可靠。聚酯短纤维复合胶体的研制使用对挡边输送带的横向刚性、拉伸强度、耐撕裂性能的提高更有保证。质量的优化改进也为新带型的市场迅速开拓创造了条件。

山东.青岛胶六橡特胶带有限公司

电话:0532-83809159 82822987

15820081595 13969719627

传真:0532-83809013

网址:www.qdxt.com

邮箱:admin@qdxt.com ( 办公室 )

jiaoliu@qdxt.com ( 销售部 )

export@qdxt.com ( 外贸部 )

地址:山东省青岛市市场二路36号

邮编:266011